众所周知,陶瓷行业是能源消耗大户,在陶瓷生产过程会产生大量的余热。其中,有很多的余热源是可以利用的。譬如,利用余热来生产蒸汽,干燥砖坯,发电,供暖和制冷等。这样,既节约了能源,又保护了环境。下面我们就根据陶瓷的生产工段来分析陶瓷行业的余热。我们以佛山的某一自产水煤气的陶瓷厂为例。

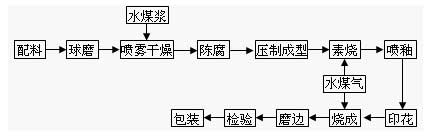

该陶瓷厂的生产流程图。通过现场考察和监测,得知水煤气的制取、粉料的制取和陶瓷的烧成这三个工段所产生的余热是最大的。

1.水煤气的制取

水煤气的制取是在煤气发生炉里面通过煤的不完全燃烧而产生水煤气的。由于煤(低位热值约为20934kj/kg)的燃烧产生大量热量,所以制取的水煤气的温度是很高的,大约有300℃。这么高温的煤气完全是可以通过热管来间接交换获得热量的。那么这些热量又可以用到哪里去呢?

2.粉料的制取

粉料是通过喷雾干燥塔来制取的,而喷雾干燥就是将陶瓷泥浆用喷枪在塔内喷洒成雾滴状,与热风炉产生的热风相接触,由于雾滴细,具有巨大的蒸发面积,几乎在瞬间就完成干燥, 得到合乎要求的颗粒状粉料,积聚在塔底由卸料阀卸出。喷雾干燥塔燃烧水煤浆(低位热值约为21352.5kj/kg),排烟温度一般在80~90℃之间。因为此温度属于低品位的,因此目前很少见有陶瓷厂对它进行回收利用。其实,在某种程度上这部分余热是很有用途的。

3.陶瓷的烧成

陶瓷的烧成是在辊道窑完成的。据了解,辊道窑燃烧水煤气产生的能量(我国陶瓷烧成的能耗为2257~6279kj/kg),除了窑炉散热、产品的水分蒸发和烧结等必须消耗以外,大约有70%的能量是通过排烟和产品出窑时带走的。以一条每小时耗标煤1400kg的气烧辊道窑为例,进入窑炉的总能量约为41×106kg/h,产生的余热则有28.7×106kg/h。可见其余热量之大。

温度:400~800℃ 温度:900~1200℃

若能将窑炉的烟气和产品冷却的热风的热量都收集起来,可用于原料干燥、制冷、发电等等,其经济效益是相当可观的。

但是,目前的余热回收技术还不成熟,需要解决很多技术问题。譬如,研发出适合陶瓷生产的余热回收装置和分散热源热工监控技术,余热回收装置不能影响陶瓷产品的产量和质量,也不增加窑炉的能源消耗量,余热回收装置产生的汽和热水,其压力、温度稳定、可控等。

总结

综上所述,我们可以得出:

1.陶瓷行业的余热是很多的,其开发潜能是很大的;

2.陶瓷行业的余热是很实用的,譬如余热制冷;

3.应当大力开发辊道窑的余热利用;

4.当前陶瓷企业并不十分重视余热回用,应当提高意识。