【日经BP社报道】

图1:碳化硼陶瓷的成形体。左为烧结前,右为烧结后。

图2:利用新技术制成的成形体与热压材料的机械特性比较

图3:各种材料的比刚性

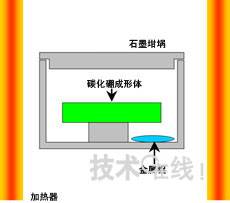

图4:新开发的烧结法

图5:基于热压法(上)与常压烧结法(下)的制造工艺的比较

日本的产业技术综合研究所等开发出了碳化硼陶瓷的常压烧结技术(图1,2)。该技术由产综研先进制造工艺研究部门高性能部材化工艺研究小组的研究组长长吉泽友一和陶瓷厂商美浓窑业(总部:名古屋市)共同研发而成。采用此次开发的常压烧结技术,可大幅降低复杂形状部件和烧结体的价格,更加便于在使用硬质且轻量材料时选用碳化硼陶瓷。

碳化硼在实用陶瓷中具备硬度高、重量轻的特点。弹性系数也很高,比刚性(材料比重除以弹性系数得到的数值)超过其他的陶瓷、碳纤维复合材料以及铍合金(图3)。由于这些特性,使得碳化硼陶瓷有望成为耐磨损构件材料,以及比刚性高的轻量构件材料。

另一方面,碳化硼与碳化硅相比存在不易烧结的缺点。目前,碳化硼陶瓷的工业烧结法采用热压等烧结法,但与常压下烧结而成的其他陶瓷相比,制造成本高。这是因为,老方法只能烧结出单一形状的成形体,烧结后必须使用高价的钻石工具进行研削,才能加工成想要的形状。为了更大范围地使用碳化硼陶瓷,与普通陶瓷一样,需要开发常压烧结法。

与常压烧结法相关的研究此前绝大多数是添加较多的烧结助剂(促进烧结的辅助材料)。不过,添加烧结助剂会导致碳化硼陶瓷具有的高硬度及轻量等优点减少。

此次的研究表明,不采取加压及添加烧结助剂的手段,在含有金属蒸汽的环境中烧结,碳化硼陶瓷即可变得紧密。另外,在金属蒸汽方面,采用铝(Al)时的效果尤为明显。将不添加烧结助剂的碳化硼成形体在与Al不接触的条件下放入石墨坩锅,在常压氩气体中以2200℃以下的温度烧结后,得到了超过理论密度(95%)的高密度碳化硼陶瓷烧结体(图4)。

制成的碳化硼陶瓷烧结体虽然含有Al,但其含量低于1%,因此不会影响碳化硼陶瓷的性能。另外,如果在该成形体中添加1%左右的硅和钨等烧结助剂,还可进一步提高密度。

常压烧结可一次烧结出大量烧结体,因此与热压烧结相比,可大幅提高制造效率(图5)。另外,还可利用现有的成型法制成所要的形状、进行烧结,所以可将烧结后的研削加工减少到最小限度。产综研表示,常压烧结法的制造成本在热压烧结法的2/3以下。

采用新技术可降低目前使用碳化硼的喷砂处理用喷嘴和密封环等的价格。另外,产综研等认为,碳化硼还可应用于形状复杂的机械部件、硬盘底板以及半导体曝光装置用高速移动工作台等要求重量轻、耐磨损的领域。

产综研等今后将进一步改进烧结条件等,继续对制造工艺进行研究。另外,为了克服碳化硼的缺点,该公司还考虑在材料中使用碳化硅高韧性化方法。(记者:松田 千穗)