前言

建陶与日用瓷的生产流程有诸多相通之处,在技术装备发展历程中既彼此独立,也互相影响。2017广州陶瓷工业展首次开创了一个新的展览题材——2017日用陶瓷技术装备展,同时这也是全球唯一针对日用陶瓷生产领域的专业展会。我们请来日用陶瓷生产领域的资深从业者——隆达骨质瓷有限公司总经理陈国忠先生撰写了下面这篇专题,在展会创办三十年之际,对日用陶瓷30年技术装备发展以及产业现况做了深入的回溯与分析。

严格控制泥浆的水分和吃浆时间。摄于2014年某日用瓷工厂生产线

1960-1980年:

依赖“引进来”的日用瓷生产设备技术提升

千百年来,日用瓷的生产流程无非是以“原料制备、成型、烧成”为核心工艺技术,而产品和生产设备却随着时代的发展和新材料新技术的不断地更新、进步而变化着。纵观日用瓷及其技术装备发展史,有一清晰的脉络:市场决定产品,产品促进工艺,工艺带动设备。

新中国成立前,陶瓷生产处于原始状态,可以用 “牛拉碾、脚踩泥、成型手拉坯、干燥靠太阳、烧成用圆窑、草屋做厂房”来形容我国北部平原地区所有陶瓷生产的原始状态。南方地区则很好地利用了当地的自然条件——利用山地使用龙窑,利用山水使用水车、水碓等。而且直到现在,还能在有些地方看到类似的生产模式。

新中国成立后,我国开始逐步使用机械设备生产日用瓷,并开始大规模工业化生产,基本结束了过去的以手工业技术为主的阶段。与此同时,各地的陶瓷机械制造企业也应运而生。上世纪60-80年代,国家有8家定点生产陶瓷机械的专业工厂,分布在唐山、景德镇、湖南、石湾、淄博、宜兴、营口等地。还有很多大小不等的陶瓷机械修配厂。由于日用瓷产区分布面广,各地的条件、瓷种的不同,机械设备发展的历程也不尽相同。

几十年间,国家也曾为日用瓷技术装备投入过巨额资金,自主研发与引进消化并举。据不完全统计,自20世纪以来,我国主要的日用瓷产区从日本、捷克、联邦德国、英国、意大利等国进口的原料精制、成型、装饰、石膏加工等日用瓷生产设备共125种,201台套,其中成型机械48台、生产线7条、原料精制设备111台、精坯加工设备8台、烧成设备4台、彩绘设备3台、其它设备27台,基本形成了日用瓷工艺和设备较为齐全的完整体系。这些引进技术几乎100%地被消化和吸收,转化为国产设备,大大提高了我国日用瓷机械设备的整体水平。无论是日用瓷制造行业还是相关的机械设备制造业都有了较大的进步,出现了一片欣欣向荣的景象。

行业改制后:

生产模式长期落后

日用瓷技术装备停滞不前

改革开放30年间,随着行业体制的变化,国有瓷厂接连停产、倒闭,许多好的技术成果未能延续,原来建立起来日用瓷生产技术装备的生产体系也基本垮塌。特别是伴随着我国瓷砖行业的迅猛发展,致使大量专业技术人才涌向瓷砖行业,日用瓷设备生产能力急速下滑,甚至出现倒退。

与之相反的是,得益于瓷砖行业的快速发展,烧成设备水平与能力却得到大幅度的提升。我们的窑炉技术日臻完善,虽然在基本原理和设计、制作精度方面较发达国家还有些差距,但目前已基本能够满足国内生产需求,并且在技术上领先于国内日用瓷机械设备的水平。

众所周知,好的生产设备一定要有过硬的陶瓷生产的工艺技术来支撑,而这恰恰是我们设备供应商的短板。日用陶瓷生产企业受发展过程的局限,一线人员素质偏低。新设备不会用或用不好,出了问题就依赖设备供应方。而设备供应方又不懂日用瓷的工艺技术,出了问题后,陶瓷企业责怪设备不好,而设备供应方常常不知所措。因而,好设备也难以推广。

这里举两个方面的例子:

例一:一条自动滚压成型生产线,设备本身并没有大问题,可能是因为石膏模型或泥料性能方面的原因不能正常使用,所以陶瓷企业把问题推给设备供应方,希望他们能够解决。而设备制造商不懂石膏模型或泥料性能方面的相关技术,于是双方长时间扯皮。

例二:窑炉公司提供的窑炉,一般会有一个相对宽泛的烧成范围可供用户调整,它了包括一个烧成曲线族,陶瓷企业可以根据产品的需要从中设定一条曲线即可。可是陶瓷企业在调试时,因为对新窑炉操作不熟悉(特别是当窑炉控制系统有更新时),产品出了问题就要窑炉制造方来负责,而制造方可能完全不知道特定产品所要求的烧成曲线,更不能根据制品的缺陷来判断应该如何调整窑炉。因此双方也是摩擦不断。

这两个例子表明了一个问题——这个行业缺少人才和技术。据我所知,发达国家设备制造商一般都配有陶瓷工艺实验室和工艺技术人员,根据用户的工艺技术要求先在实验室做工艺试验,从而初步确定一些必要的工艺参数。同时还配有工程师到现场给用户做售后服务。而我国目前的情况是供需双方都不具备这种能力。

最近十年,产业长期利润低下,使得陶瓷企业在设备改造方面动力不足,无疑也阻碍了设备制造方的进步。陶瓷企业长期在比较落后的生产模式下运行,缺少对设备性价比的判断力。

我国日用陶瓷生产现状及问题

过去,我国日用陶瓷产品的重点产区为江西省景德镇、河北唐山、湖南省醴陵、广东佛山和潮州、山东淄博、江苏宜兴、福建德化、浙江龙泉等。近年来,发展起来的新兴产区有山东临沂、广西北流、重庆市、山西怀仁等。日用陶瓷工业的产品结构也在进一步优化,形成专业化的分工。目前,德化和潮州两个产区已成为世界西洋工艺瓷最大的生产出口基地,再现了我国瓷器出口历史上的泉州、潮州两港的“海上丝绸之路”的繁荣。

我国日用陶瓷工业正在向着专业化、集约化、市场化方向发展。德化、潮州的工艺瓷生产和广西北流产区部分企业已基本实现了陶瓷原料的标准化、专业化、商品化。多家釉料、化工颜料企业已构成国内现代陶瓷业色、釉料、金水专业化生产的商品供应网络。发展好的地区新技术、新设备、新材料不断涌现,制作能力强、速度快,已经遥遥领先于国内其他地区。3D打印陶瓷、微波快速烧成、大规格瓷板画喷墨激光打印等技术的成功应用,更是预示着其发展的光明前景。

然而,大多数日用瓷产区没有能够跟上时代的步伐,整体状况并不乐观。过去说行业大而不强。如今产业已经到了“产能严重过剩”的程度。因而,产品价格更低、行业竞争更加激烈。“不强”的状况也没有大的改变——缺少知名品牌企业,产品缺乏创新设计,质量档次水平欠佳,品牌知名度、美誉度差等。产品出口大多是贴牌,进出口差价仍然很大。2010年单件出口均价为34.62美分,而进口日用瓷单价高达4.90美元,我们仅为进口价的1/10。直到今天,这种情况没有得到根本改变。

十几年前,当太多的日用瓷厂如雨后春笋般地涌现的时候,实际上危机已经悄然而至,因为市场并没有那么大。可谁能料想,发达国家的日用瓷厂纷纷倒闭,而我们在打造“世界工厂”的大气候下,几乎是毫无限制地扩大生产规模。而大产量刚好填补了国际市场的空白。一位已经关停的英国骨质瓷厂的管理人员告诉我,早在2008年之前,英国一些聪明的企业主敏感地察觉世界经济的变化,他们发现了中国的陶瓷价格便宜,于是把自己的工厂停掉四份之三的产能,用中国的产品添补销售的差额。

日用瓷如火如荼地扩大产能的同时也遭遇了畸形的发展。好的原材料被更多的次品代用,好的制造工艺过程被扭曲变形,精准的制造设备被廉价的精度差的设备取代、甚至干脆舍弃。久而久之,这种生产方式竟然成了流行的“正统”的生产模式,它被多次的放大、复制成一个又一个新的生产厂。如今,好的原材料基本告罄,于是不得不退而求其次用相对差的取代,能源、环保的压力持续加大。因为生产模式的局限,高消耗、高能耗、高污染的状况并没有明显改善。设计、装饰水平除了个别地区有较大提高外,大多数没有什么实质的进步,而且无论在设计、研发、生产和产品质量方面,和发达国家的水平相比,仍然有较大的差距。

随着人口红利的消失甚至转为负数,生产成本日益增加,在产品的成本构成中,人力成本的比例越来越大。由于行业长期处于劳动密集型的生产模式,在市场经济的大潮中,一些科研单位和院校长期缺少关于日用瓷生产及其技术装备方面的研究成果,对行业生产缺乏指导。技术、人才极度匮乏已是一种普遍现象。

市场给了我们机会,但我们只用好了一半——赚钱,却失去了提升自己竞争力的大好时机。昔日繁荣的市场麻痹了大多数陶瓷人的神经,人们追逐眼前的利益,很少有人重视企业管理和提升自身的能力。二十年来,行业几乎拒绝技术进步,拒绝设备更新。连研究单位、专业院校都不再过多关注。

好景不长,从2008年世界经济危机开始,产能过剩导致了无序的竞争,无序的竞争又引起新一轮的市场混乱。人们开始着眼于降低成本。但降低成本的方法往往是非理性的、不科学的,甚至是愚蠢的。有的在原本已畸形的生产模式上变本加厉,如减低骨炭含量、采用更加劣质的原材料、甚至一些小微企业偷税、偷电、偷燃气……用更低的价格冲击市场。不知不觉中,整个行业陷入了困境。

站在世界日用瓷行业的高度,我们当年的“优势”也是相对的。早在几十年前,欧洲、日本、韩国等发达国家早已采用了自动化生产的模式。而在中国,由于经济条件不足、思想观念落后等原因,我们一方面享受着“人口红利”带来的实惠,一方面肆意挥霍着燃料、原材料等各种资源。既然“粗制滥造”可以产生较高的利润,谁还会考虑精益制造的问题?既然造价低廉、精度不足的设备甚至人工可以满足生产需要,谁还会去追求高端设备?既然粗放型管理就能赚钱,何必要考虑现代化管理?

目前陶瓷企业难以生存的窘境主要是:人工成本、原材料成本、燃料成本和管理成本无一不在大幅度增加,使得企业不堪重负,也基本上早已无利润可言。每一家规模以上的企业都有一套完整的生产流程,都配有相应的生产设备,从原料加工到产品包装,可谓“麻雀虽小,五脏俱全”。这无疑会增加成本造成浪费。

低品质高成本的局面已经形成

优化制造管理水平是关键

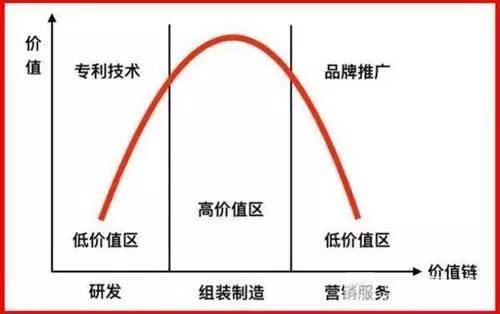

长期以来,日用瓷行业在“微笑曲线”的误导下,转型升级的方向一直向所谓的价值链高端延伸,特别是走品牌化的道路。人人都以为自己能够创造品牌,都在不断朝着这个目标努力,很少有人把精力、资金用在企业管理、技术水平提升方面。导致今天所谓“品牌企业”乱象丛生,鱼龙混杂,全国陶瓷制品中到处都是“国礼”、“国瓷”。在国内相对优秀的企业中,实际生产能力、技术水平几乎没有实质的不同,和国际知名企业相比相差甚远。

在业内,合格品大多是“修”出来的,而不是“做”出来的。比如骨质瓷的注浆产品,英国企业的“一次合格率”可以达到85%,而在国内,可能不足1%。在后边需要使用大量的人力和时间对非合格品进行修整。所以同等产量的工厂,我们所用的人力远远高于国外发达国家。日用瓷企业所用人工最多的工段也是修坯或修瓷工段。

事实上,制造业并没有“微笑曲线”描绘的那么悲观,理论和实践上都存在与之相反的现象。2004年日本索尼中村研究所所长中村末广提出了“武藏曲线”,即和微笑曲线相反的拱形曲线——真正最丰厚的利润源正是在“制造”上。而之所以中国制造业被微笑曲线所迷惑,根本原因是中国的制造业管理水平糟糕。

武藏曲线

管理水平低下,缺乏核心竞争力是行业的普遍现象。日用瓷行业很少有企业主关注“资金周转率”、“库存周转率”“一次合格率”等表征管理能力水平的指标。

企业主和经理文化程度普遍不高,缺乏现代企业管理知识,没有长远的发展战略和规范化的管理制度。而在欧洲、日本等发达国家,“精益制造”的理念和信息化管理已经成为一种文化,已经融入到陶瓷人的血液中了。达到这种水平需要长期的、持续不断地改进,还需要有大量的资金支持。同时还需要有一个与之配套的高素质职工队伍。

过去的“世界工厂”的号角催生了日用瓷行业的大发展,今天“去产能”的口号和要求也很难改变已经形成的产区规模。以唐山为例,几乎每家企业都不同程度地缩减了生产规模,但企业数量几乎没有减少。市场发生了变化,产品结构也有了很大变化。过去以批量生产为主,如今是小批量多品种成为常态。这对于习惯了大订单生产的传统企业来说无疑是一种挑战。一般企业难以适应这种生产模式。实际上是企业的“柔性”度很差。

转型升级应循序渐进

应该看到,困境中,机会也同样存在。近几年,中央政府对制造业提出了“互联网+”和“中国制造2025”的号召,传统制造业的改造升级是大势所趋。无论企业是否已经准备好,C2M时代已经到来。日用瓷生产企业怎样转型升级是对每一企业的严峻考验,同时,它也是提升竞争力的大好机会。在数字化工厂、智能制造、机器人换人等各种繁杂的新概念、新的转型升级模式如潮水般涌至面前时,我们还是应该保持一份清醒。

日用瓷生产从手工作坊式的劳动密集型生产模式,到后来为了满足大批量生产的需要,所建立的生产线,这些生产线是断续的、半自动化的,只是在有些生产环节上采用了机械设备,有些生产线局部实现了自动化(比如滚压成型工段)。就整个生产过程来说,还远不是自动生产线,更谈不上数字化。

转型升级是一个系统工程,需要持之以恒的毅力与坚韧。切不可在改革的大潮中盲目跟风。认清行业的现状,结合自己企业的实际,做好规划,制定出切实可行的改革路线图是非常重要的。企业需客观衡量自身水平所处的阶段,重点关注本阶段需要重点去推进的事情,做到2.0补课,3.0普及,4.0目标。

日用瓷技术装备未来发展:

需以提升生产企业的“柔性”能力为核心

国务院参事汤敏教授认为:未来中国,以大批量生产、低成本取胜的劳动密集型产业外迁到东南亚势不可挡,中国唯一可以留下的就是小批量、定制化的柔性制造产能。

与其它行业一样,多样化的产品和服务在让顾客眼花缭乱的同时也让供应链上的日用瓷企业不知所措。过去仅仅依靠单一品种、单一策略的运营方式已越来越缺乏竞争力,取而代之的将是属于这个时代的“柔性供应链架构”。

所谓柔性供应链架构(也称柔性化生产)是指,在品质、交期、成本保持一致的条件下,生产线在大批量生产和小批量生产之间任意切换。目前,各行各业的制造柔性化都在加速。不但要柔还要快,很多时候,快速响应比降低生产成本更重要。快速响应对下游客户的意义在于,把客户从库存积压和断货停产的风险中解放出来,及时把握市场销售机会。

柔性化生产体系是C2B落地的重要一环,如果制造业做不到批量可大可小的柔性化生产,C2B不会彻底,并且会因此深受伤害。因为实施C2B的下游企业会把库存都压给制造业。反之,如果下游零售端模式不变,那么柔性化生产的价值也难以体现。商业模式的转变是整体性的,是产供销一体化的转型。

日用瓷设备生产企业要真正地与陶瓷生产环节高度融合,深入其中掌握相关的技术知识才能服务于陶瓷企业。要面对目前陶瓷企业人员的技术水平有局限性这一事实,建议配备确有才能的相关技术人员。设备研发要准确把握市场需求,要根据日用瓷行业的现状和发展方向来制定自己的目标。

有一个问题值得大家思考:欧美日等发达国家的设备好,自动化水平高,管理水平也高,为什么他们到后来都倒闭了呢?我们还要沿着他们的路来走吗?结局会怎样?换句话说,即便我们通过努力,达到前些年发达国家的水平又会怎样?根源还是在于陶瓷企业的“柔性”能力是否足够。那么,研发设备时一定要重视这个因素,不能盲目地效仿甚至照搬发达国家的设备,要紧紧地围绕提高陶瓷企业“柔性”能力来考虑设备的功能。

大数据时代,传统的信息系统架构已无法满足数据的指数级增长。同样,定制化时代,传统的供应链架构也不能满足个性化需求的爆炸式增长。所以,日用瓷设备的发展方向一定要紧跟市场的要求与变化,行业转型要放在C2B模式中予以整体思考。

日用陶瓷生产在我国历史悠久,迈入工业化生产却只是近几十年的事。近二十年,整个行业可谓经历了血与火的洗礼。上世纪末到本世纪初的十年间,日用陶瓷产业在产量和规模上快速发展。在最近十几年,又一路下滑呈萎缩之势。然而日用瓷生产技术装备却并没有因为日用陶瓷产业所经历的“大产量”暴利时代,而获得相应的快速成长。反之还阶段性地发生了倒退,总体上发展得极其缓慢。时至今日,日用陶瓷生产大多数处于半自动化阶段,低合格率和高人力依赖使得企业在产业转型升级到来时,被迫面临着产能过剩和低利润的双重危机。逆境中怎样打破传统、更新观念、让企业真正转型升级,是我们每一位陶瓷人都应该认真思考的问题。因受本人水平、知识面和对行业情况了解不够全面等条件限制,本文所述仅为个人观点,不足之处敬请指正。

本文由广东新之联展览服务有限公司供稿,作者系隆达骨质瓷有限公司总经理陈国忠。