☞ 作者王明华系江西陶瓷工艺美术职业技术学院教师

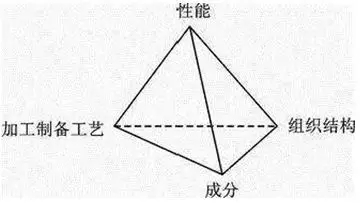

在硅酸盐的理论研究中,有一个归纳性非常强的图,表达了元素组成和制备工艺对最终产品性能的影响。在这个图中,组成(元素组成)是第一位的,然后通过特定的加工制备工艺,得到某个具体的结构,从而最终影响到产品性能。但凡进行理论性思考,这个图可以指导思考路线。

在建陶生产制备过程中,也会出现一些案例,与这个图看起来略有冲突。如碳酸钙在原料里,一般来讲,对许多产品来说是不被允许大量存在的。而低烧失量的硅酸钙,基本上可以大量使用。

从元素组成来讲,硅酸钙可以视为碳酸钙和石英的结合体。那么,同样是钙元素和硅元素,换成不同品类的原料引入,就出现误差,这就值得我们去分析其原因所在。

这个其实是与建陶烧成工艺有关。在建陶的烧成过程,其实是个烧结过程。在短时间内,完成陶瓷产品的烧结。在这个过程中,碳酸钙在较低温度(850℃左右)下,就开始了原料的分解,变成了氧化钙和二氧化碳,这个过程会持续一段时间。而在900℃,陶瓷内部就开始出现了液相,开始对陶瓷坯体内部进行浸润,开始封闭陶瓷内部的空隙。

因此,如果钙元素的引入是以碳酸钙形式引入,就会在高温时产生气体,从而会导致气泡的存在。而硅酸钙的存在,就安全多了。硅酸钙会在高温时熔解,但不会产生气泡,因此,硅酸钙看似元素与碳酸钙和石英同样组成,但在建陶生产过程中效果差异很大。而如果将碳酸钙与石英,置于玻璃生产工艺中,则效果与硅酸钙差异不大。这主要是玻璃熔融时间长,同时玻璃生产过程中有个液相澄清过程,因此气体的排除不会影响到最终产品性能。

同样还有一个情况,是目前的煅烧滑石产品。由于江西广丰滑石目前处于停产状态,因此市场上煅烧滑石相对货物短缺。据闻有辽宁地区,用当地的碳酸镁与石英一起混烧,烧出与滑石组成元素组成类似的原料。

如果将该产品进行元素检测分析,其组成与滑石产品很相同。但在实际应用中,笔者猜测该类滑石较高比例用于实际生产中,其温度将比正常滑石温度要低。其原因是,该类产品煅烧过程中,有很大可能出现独立烧氧化镁粉,而不是生产者预想的烧滑石。而氧化镁可以在很低温度下就与其他物质共熔产生液相。在建陶短时间的烧结过程中(烧成不完全),很早出现的液相,将会大量溶解其他物料,从而在相同元素组成的情况下,出现烧成温度下降的现象。

相同的元素组成和不同的原料组成,在建陶短时间的烧结过程中,会出现不同的烧结效果。这个现象,值得大家观察。